智能物流排程模型

项目背景

现如今,每天人工安排交付需要大约四小时时间,而同一公司旗下的各工厂所使用的安排方法不同,主要基于工人的经验。

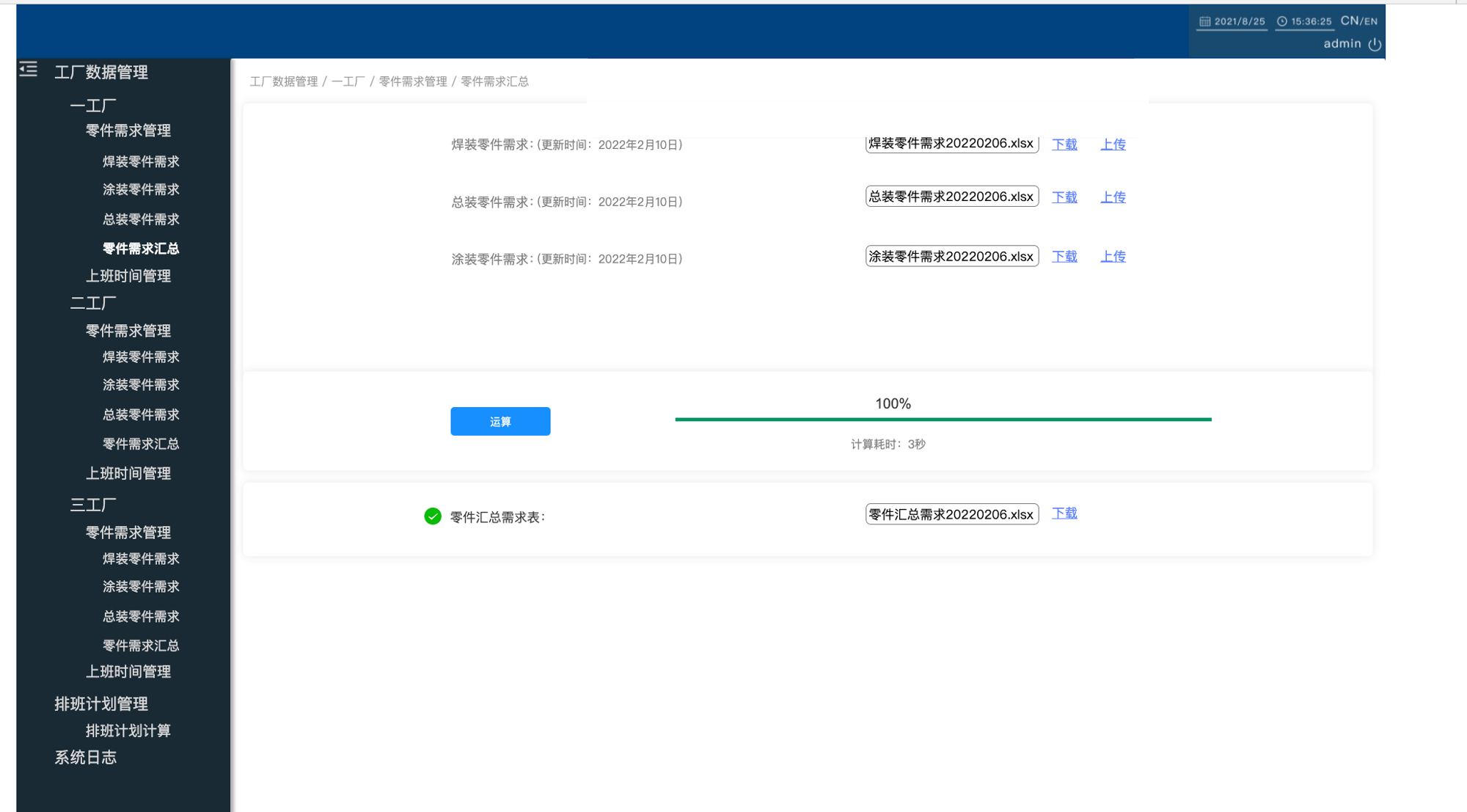

该项目的主要思路是自动生成一个时间表,用于分配车辆零部件从供应商那里取得。在该项目中,车辆零部件从多家供应商送至三家工厂。每家工厂都有三种产品线或车间,即焊接、涂装和总装。根据产品线的时间表,我们可以得到每种零部件每天所需的数量和时间。

我们需要开发一个系统/模型,以自动生成一个分配时间表,及时将货车从不同供应商那里获取汽车零部件送至各工厂,同时最大限度地提高装载率(容积)并降低交付成本。该系统将在每天开始时首先生成一个时间表,如果发生紧急情况,需要在四分钟内生成一个新的时间表。

客户痛点

- 人工安排交付需要大约四小时时间,而同一公司旗下的各工厂所使用的安排方法不同,主要基于工人的经验。

- Excel人工排单耗时繁琐,每天需花费4~6小时,人工成本高。

- 需要耗费大量人力来通过手动的方式对货车的排班进行计算和安排,工作量繁重且很容易出现人为错误。

- 无法对主机厂三个厂区的总装线、焊装线、涂装线,结合工厂下发的第二天生产计划信息和仓储、库存信息,物流调度人员对大于千种不同零件的物流排程计划进行实时、可靠、可应变的高效制定。

解决方案

- 搭建“多工厂-多供应商”取货入厂物流模式,集合生产、运输及配送。

- 通过排程模型,提升排单效率与货车装载率,优化取货送货线路。

- 消除全供应链浪费,实现精益物流管理。

- 通过模型,将原来大量靠人工排单的模式用算法代替,大大缩短排单时间,提高准确率,人力成本降低70%。

实现价值

- 使用模型每次排单仅需5分钟,可根据实际需求(生产车型变化、不合格品等)灵活调整。

- 搭建线上信息管理系统,与多种生产过程系统对接,实现信息实时共享,统筹管理。

- 保证装载率(70~80%),结合零件库存及其生产线装配位置信息,避免将零件过早运抵工厂,降低排队卸货时间10~20分钟。

- 采用“多供应商-多工厂”统筹取货,减少空车返回运输距离20%以上,减少所需货车数量。

0

min

模型排单

0

min

降低排队时长

0

%

货车装载率提高

通过数据授权

数据是公司的资产,其价值不仅通过数据积累,而且通过数据使用,以及为组织利益相关者在优化运营中创造的新见解和价值而升值。

与专家合作

英科铸数拥有一支专业团队,由来自著名大学的经验丰富的数据专家组成。专家团队在研究中采用了多种方法,并就数据处理和建模提供建议。

充满热情

我们热爱我们正在做的事情,对我们的解决方案充满信心。团队试图消除每个项目在逆境中遇到的干扰和障碍。

英科铸数可以为您带来什么价值?

继续查看我们的案例

Turning Data into Value